便携式打桩机激振器的设计

32页 7400字数+论文说明书+任务书+6张CAD图纸【详情如下】

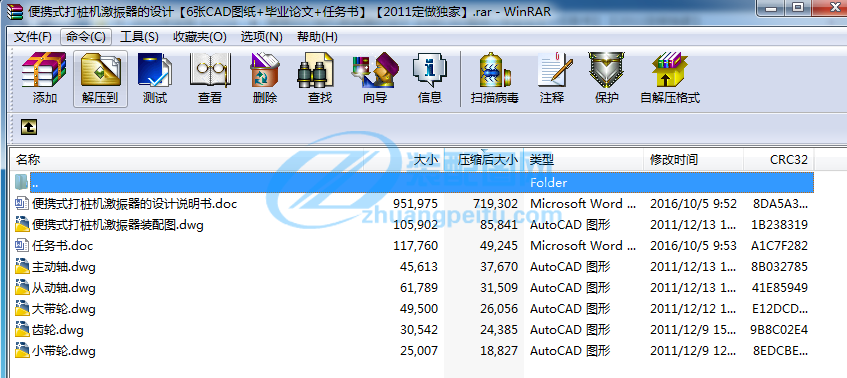

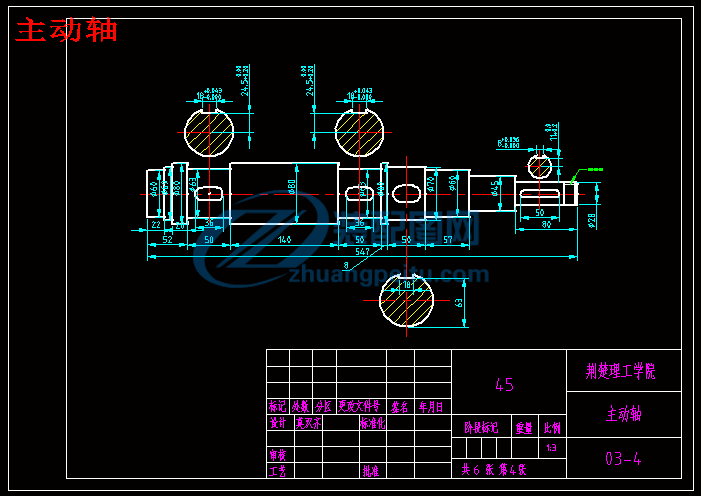

主动轴.dwg

从动轴.dwg

任务书.doc

便携式打桩机激振器的设计说明书.doc

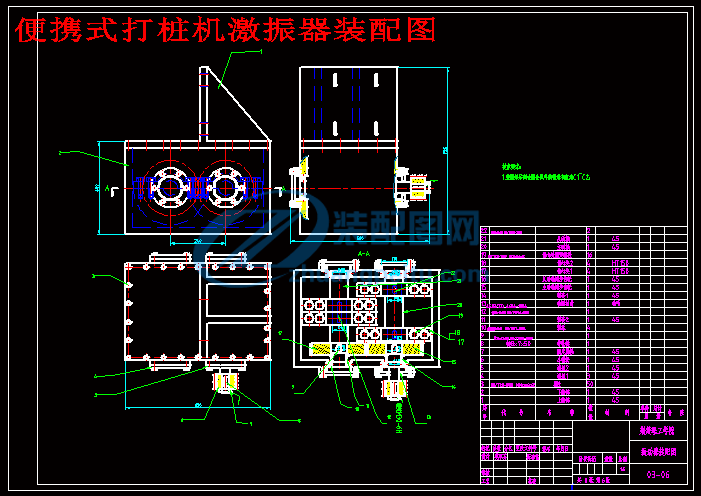

便携式打桩机激振器装配图.dwg

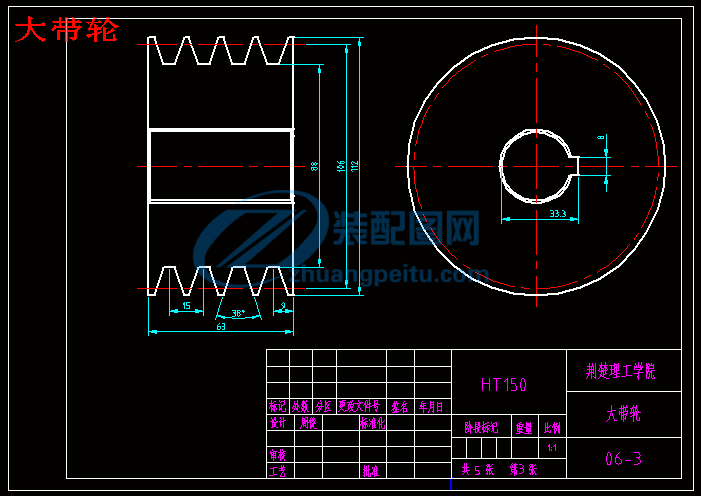

大带轮.dwg

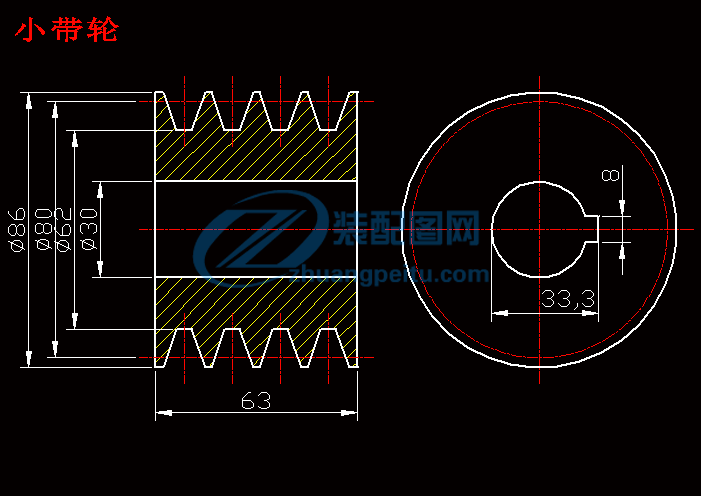

小带轮.dwg

齿轮.dwg

便携式打桩机激振器的设计

目录

第一章 绪论

1.1其他团体对打桩机的研究

1.1.1震动打桩机的原理

1.1.2对偏心块和电动机的研究的

1.2结论

第二章 总体设计

2.1课程设计的要求

2.2打桩机传动系统

2.3设计参数

第三章 偏心轮设计

3.1设计步骤

3.1.1材料选择

3.1.1用pro/engineer对偏心块进行机构设计

3.2设计结果

第四章 齿轮设计

4.1齿轮结构设计

4.2齿轮强度校核

第五章 带轮传动设计

5.1传送带的设计

5.2带轮设计

第六章 轴的设计

6.1轴的结构设计

第七章 箱体设计

7.1箱体的结构设计

第八章 参考文献

第九章 致谢

第一章 绪论

1.1其他团体对打桩机的研究

振动沉拔桩机是随着振动机械的发展而发展起来的,两位日本科技工作者曾进行了

动机械的模型试验,他们在一载荷板上安装了激振器,载荷板在一定激振频率激振力

作用下在土壤中下沉,发现了振动作用下土壤的“液化”现象,即通过振动可在相当

度上减小土颗粒间的摩擦。1934 年俄国的巴尔喀教授首先将这一原理应用到建筑工

中,他将一个激振器安装在管桩或板桩上使其振动,结果只用静拔桩力的 1/l0~1/5

能将桩拔出,依据这一原理研制出了振动沉拔桩机。但是在苏联的建设工程中普遍使

振动沉拔桩机还是在二次世界大战以后川。 如将苏联的振动沉拔桩机按照打入桩种类

以区分,其主要类型为,以沉入 H 型钢桩、板桩为主的 BT 型、V 型、Vp 型和 VP 型。

型振动沉拔桩机是1950年由列宁格勒铁路技术研究所泰塔尔尼可夫博士发展改进的

型,它分为 1 型~250 型数种,它对通常的土层,在深度 20m 以内,仅以振动即可沉

入;对深度 20m 以上至 25m 以内,需定时清除管内积土才能沉入,对 25m 以

上则要并用送气法或射水法进行沉入。vP型振动沉桩机1957年曾用于我国武汉长江大桥的管桩沉

入工程, 由于在这一工程中仅以12个月的工期, 就完成了深达30-76m的管桩沉入工作,

因而受到了国际上的关注。

同时在武汉长江大桥建设时期,我国试制了苏制 BII1 型振动桩锤,成为当时激振

力最大的振动桩锤。20 世纪 60 年代,为南京长江大桥中 3.6 预制力混凝土管桩下沉,

又研制了大型振动桩锤中一250型。激振力可达250kN。此后多年,国内振动桩锤的研

制工作基本停步不前。近十多年来,由于石油工程及桥梁工程的需要,大型振动桩锤的

研制有了新的进展,最引人注目的是北京建筑机械综合研究所与浙江振中机械厂联合研

制的 DZJ 系列振动桩锤,这类振动桩锤的最大激振力已达 1800kN,电机功率为 240kW。

他们由于采用了偏心力矩液压调整装置,使起动力矩为零,采用星一三角起动,对电网

的冲击很小,深受用户的欢迎。

由于振动沉桩机具有优良的技术性能,尤其拔桩更显其独特的优越性,战后苏联发

展起来的振动沉拔桩施工技术给世界各国产生了重要影响,推动了法国、德国、波兰、

美国以及日本等国开始生产各种类型的振动沉拔桩机, 如西德的西恩克及明尤拉公司制

造了以沉入和拔出钢管桩为主要目的的振动沉拔桩机;法国的曾尔.诺尔曼迪公司制造

了可以使桩同时产生垂直振动和圆周运动的振动沉拔桩机,并制造了冲击式打桩机,可

以沉入直径500~600m,长度20m的钢管桩。

美国吉尔多困恩斯特拉克萧恩公司制作的振动打桩机,系以发明者波大依那的名字

命名的称为“波大依那”打桩机,这种振动打桩机可0.78~3.26分钟的时间内,将前端

封闭、 直径325mm、 长21.6m的钢管桩, 或以2.7 分钟的时间将前端封闭、 直径为914mm、

长17.4m的钢管桩沉入地下,因而引起世界各国的关注。这种振动打桩机采用了接近于

钢管固有频率,以每分钟 6000 转的高频率振动而引发桩共振的原理,它以 500HP 的汽

油发动机作为动力,因此消耗功率相当大。

日本振动沉拔桩机的发展,是1906年以东洋棉花公司进口的苏联VP-1型振动打桩

机为起点,第一次进口 30 台很快销售一空.在这种效果的刺激作用下,大发工业公司

率先着手制作,接着日平产业、浦和重工、三菱重工、久保田铁工、丰田机械等多达十

多家制造公司也相继投入生产,由此揭开了日本发展振动打桩机的序幕。其中日平产业

是以制造功率在巧15~30HP左右小型机械为主的制造厂, 所生产的打桩机仅适用于沉入

7~8mm左右较短的板桩, 这种打桩机采用400一800rPm 的激振频率.由于其振动耗能低,

因而得到了较广泛的应用.然而,因这种机械的功率小,所以不仅不能打入 H 型钢和钢

管等支承桩,就连拔出大型建筑工程使用的长钢桩也难以胜任。为了适应这种需要,日

平产业又设法由对桩施加强制振动到施加振动冲击, 终于使得原来只靠强制振动不能拔

出的钢桩得以成功拔出.丰田机械也以日平产业相同的设计原理,制成了振动冲击式打

桩机。两者不同之处只是日平产业是利用空气垫蓄积向下运动能而增大向上运动能,以

加大冲击时的冲量,而丰田机械则是利用橡胶垫。

对于振动冲击打桩机的看法,日本建调神户株式会社的研究人员认为,如果能够给

桩体以与其固有频率相等的冲击频率,就会引发桩体的共振而提高拔桩效果。然而,像

这样高的冲击频率,在实际上可不必一定要求它与固有频率相等,也可以是它的倍数,

有了这样的倍振动频率,就可以通过振动打桩机的振动控制装置将其变换成冲击。而振

动打桩的效果问题,归根结底是如何将桩体的强制振动传给和桩接触的土层,以引起土

壤物理性能的改变,从而减小摩擦力。如果通过振动不足以使土壤发生变化,而桩和土

的接触仍是固体摩擦,或者是固体粘接时,采用冲击法是必要的。但这样的土质情况不

会经常遇到,通常仅以振动即可使土壤改变物理特性的情形占多数,问题的关键使如何

选定足以使土壤产生变化的振动参数。 他们认为振动冲击式打桩机在工作范围上局限性

很大,但具有较好的拔桩效果。

日本振动打桩机的发展在1906~1946年主要以仿制为主,之后对提高振动打桩机的

贯入能力作了一些尝试,并取得了一定的成效。像三菱重工业公司生产的V一 5振动打

桩机,曾在日本琵琶湖大桥工程中沉入了154 根直径1.2m及1.5m,长33m的大口径钢

管桩作桥墩基础。 利用这种振动打桩机将所用桩在松软淤泥质粘土层和淤泥质砂土层内,

沉入到23m的深度。而建调神户株式会社生产的KM2一12000型振动打桩机,曾以5~7

分钟的时间,将直径 480 哑,长 29m 的前端封闭钢管桩贯入至 N 值(标准贯入值)50 以

上的地层2m深。

对振动沉拔桩机的研究,早期关注的重点是振动沉拔桩机自身的参数对沉拔桩效果

的影响,建立了一系列桩一土振动系统模型,并根据振动系统模型来确定振动沉拔桩机

振动参数。像日本建调神户株式会社 1966 年以后生产的振动沉拔桩机,是把桩体视为

均质弹性体的同时,把桩前端接触的地基视为弹性系数较小的弹性体,然后选参数;同

时,在拔桩时,又把桩的周边视为被弹性系数较小的土所包裹,并假设这样的土和土之

间有着弹性连接。因此,根据这种模型可以设想,由桩和土组成的振动系统,有着某固

有的振动频率,如给它以适当频率的强制振动,即可引发桩的共振,这时就会因土的弹

性系数较小,使它的弹性在极短的时间内遭到破坏,从而带来土的塑性变形。这一振动

体系的缺陷是,按照这种模型制作的振动沉拔桩机,在遇含水量低的土层或粘性较大的

土层时,所需的拔桩时间较长。而美国“波大依那”打桩机的原理依据是,把土视为纯

塑性变形,把桩视为均质弹性体,通过给桩体施加以和桩固有频率一致的强制振动,引

发桩体产生共振,使桩产生最大限度的伸缩,然后对桩端施加以必要的压力,使桩迅速

沉入地基土中tls].由于桩的固有频率很高,所以根据这种模型制作的振动沉拔桩机偏

心轴转速也很高,功率消耗也很大。

振动沉拔桩机由桩架和振动桩锤两大部分组成,而振动桩锤对振动沉拔桩机的性能

起着至关重要的作用。早期的振动桩锤为电机驱动,振动频率及偏心块偏心力矩不能调

整。由于在不同的土层施工需要振动桩锤有不同的振动频率和振幅,随后又出现了偏心

块偏心力矩和偏心轴转速可有级调整的振动桩锤, 即通过手动改变固定偏心块与活动偏

心块间的夹角来调节偏心力矩:通过更换皮带轮或传动齿轮来改变偏心轴转速。电机驱

动的振动桩锤存在着调速不便,体积大等缺点.随着液压技术的迅速发展和不断完善,

液压马达驱动的振动桩锤应运而生,因液压马达与电动机相比具有调速方便,体积小,

重量轻等优点,使得液压振动锤拥有强大的作业能力、优越的控制性和电动锤无法比拟

的优越性。在发达国家,电动锤大部分已被液压振动锤所取代。但是在国内,液压振动

锤才刚刚起步。

1.1.1 震动打桩机的原理

1.2 振动桩锤的结构和工作原理

振动打桩机的振动锤主要由原动机、激振器和减振装置组成。(如图1-1所示)

1.原动机 原动机是振动打桩机的动力元件,一般采用异步电机,要求在强烈的振

动状态下能可靠的运转,并且要有较高的启动力矩和过载能力。此外,振动桩锤也有采

用液压马达的,可以实现无极调频。

2.激振器 激振器包括轴、偏心块、齿轮等,为了适应不同类型的桩锤以及土壤环

境,可以采用改变偏心块中固定块与活动块之间的相位差来达到调矩的目的。(如图1-2

所示)

3.减振器 为了避免将振动桩锤产生的振动传至桩架在吊钩与减震器之间必须减振,

减振器一般是由压缩弹簧组成,由于弹簧的减振作用,使振动器所产生的较大振幅传速

到吸振器时将大为减弱。因此,在沉、拔桩时可获得良好的减振效果。

4. 夹桩器 振动桩锤工作时必须与桩刚性连接,这样才能把振动桩锤所产生不断变

化大小和方向的激振力传给桩体。因此,振动桩锤都有夹桩器,一般为于激振器的下面。

夹桩器将桩夹紧,使桩与振动桩锤成为一体,一起振动。夹桩器有液压式、气动式和直

接式。目前最常用的是液压式。

如下图1-1就是一个简单的激振器结构图

第八章 参考文献

[1] 濮良贵主编.机械设计[M].第八版.北京:高等教育出版社,2006

[2] 殷玉枫主编,机械设计课程设计[M],北京:机械工业出版社,2006.6

[3] 邓星钟等编著,机电传动控制[M] ,武汉:科中科技大学出版社,2007.7

[4] 郭纪林主编,机械制图[M],大连:大连理工大学 出版社